3D tlačou to nezačína ani nekončí

3D tlač je len jednou z metód (aditívnej) výroby. Veľmi výnimočná svojimi možnosťami a vplyvom, ale určite nie samonosná. Aj úspešnej aditívnej výrobe predchádza dobrý nápad, zváženie všetkých požiadaviek na výrobok, výber vhodného materiálu, 3D modelovanie a príprava na samotnú tlač. Našťastie sa konečne presadzujú automatizované technológie, ktoré môžu pomôcť začiatočníkom aj pokročilým používateľom – s prípravou predlohy na 3D tlač aj po tom, čo je potrebné výtlačky opracovať.

Aj pri výbere materiálu na 3D tlač často dochádza k neželaným kompromisom. Vysokopevnostné a vysoko odolné materiály – od špičkových termoplastov cez kompozity až po kovy – si zvyčajne vyžadujú priemyselné schválenie a pokročilú 3D tlačiareň, aby sa zabezpečila kvalita dielov. Pre mnohých ambicióznych tlačiarov vo firmách to znamená prelomiť rozšírený mýtus, že na základnej hobby 3D tlačiarni sa dá vytlačiť takmer čokoľvek. Nič však nie je stratené, aj profesionálne a priemyselné 3D tlačiarne sú dnes čoraz dostupnejšie a premyslená investícia do nich sa vo výrobe prekvapivo rýchlo vráti.

Dvakrát meraj, raz tlač

Je veľkou výhodou, ak dizajnér pozná výhody a obmedzenia zvolenej metódy 3D tlače. Ak ich rešpektujú počas procesu návrhu, môžu – napríklad výberom orientácie modelu a drobnými úpravami jeho geometrie – výrazne znížiť spotrebu materiálu, skrátiť čas tlače a zjednodušiť (alebo dokonca odstrániť) následné následné spracovanie tlače.

Skúsenosti sa oplatia aj pri príprave modelu na 3D tlač. Prebieha v aplikácii, ktorá pomyselne rozreže trojrozmernú predlohu na jednotlivé, postupne vytlačené vrstvy. Aplikácia prekladá celý proces do strojového kódu, ktorému tlačiareň rozumie (veľmi podobne ako pri CNC obrábaní). Dobrá správa: v posledných rokoch sa nielenže výrazne zvýšili možnosti a používateľská prívetivosť aplikácií na prípravu 3D tlače, ale modely aditívnej výroby sa dajú – pomocou automatizovaných simulácií – ďalej optimalizovať na ziskovejšiu výrobu.

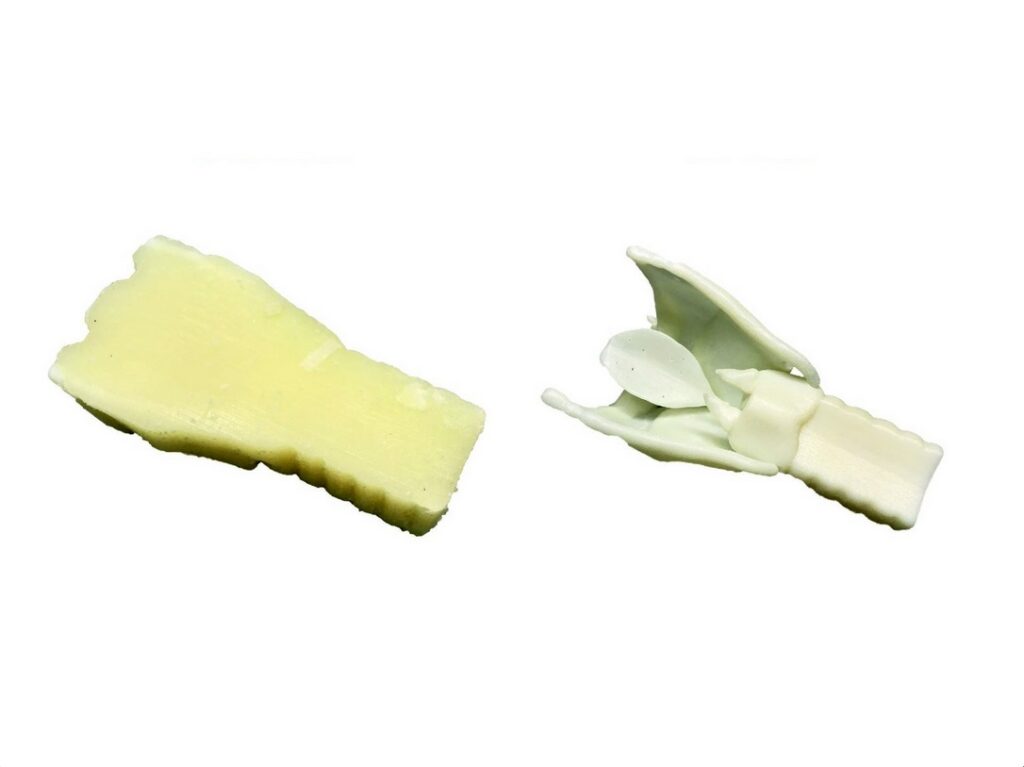

A hneď na úvod vyvrátime ďalší mýtus: nie, väčšinu dielov vyrobených 3D tlačou nie je možné vybrať z tlačovej komory bez toho, aby ste strávili ďalší čas následným spracovaním, post-editáciou. Aj tu sa však blýska na lepšie časy vďaka moderným automatizovaným staniciam, ktoré môžu nahradiť namáhavú (a drahú) manuálnu prácu. Pozrieme sa aj na ne.

Ako si pomôcť k rýchlejšej 3D tlači bez zbytočného odpadu

Ak má obsluha dobrú ruku pri výbere technológie, dostane k tlačiarni aj aplikácia na prípravu tlače s dokonale vyladenými profilmi pre čo najširší výber materiálov rôznych značiek. Skôr či neskôr však bude chcieť ovplyvniť niektoré zo stoviek parametrov, aby sa zabezpečilo, že výtlačok bude čo najbližšie požadovanému výsledku. Aj tie najlepšie tlačové profily sú univerzálne, zatiaľ čo každý diel má iné požiadavky – od pevnosti po hmotnosť a dokonca aj vzhľad. Mimochodom, kvalitnejšie povrchy sa rovnajú oveľa dlhšiemu času 3D tlače (a naopak).

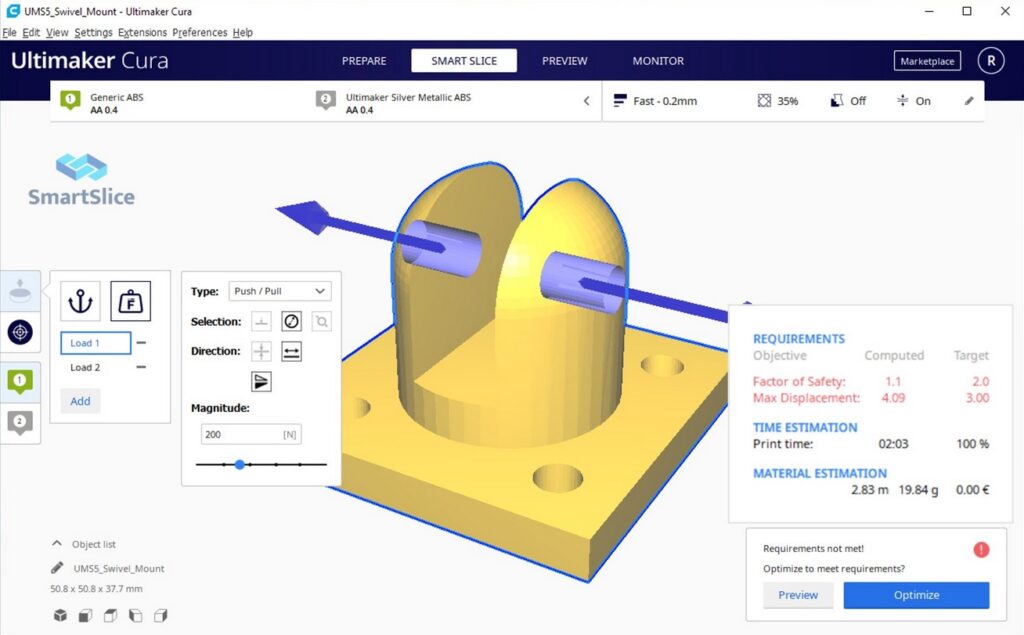

Čo ak napríklad potrebujete včas vytlačiť 20-dielnu zostavu nového montážneho prípravku, aby ste uľahčili prácu operátorov na výrobnej linke? Viete, že si vystačíte s termoplastom (možno odolným polykarbonátom) vytlačeným na stolovej 3D tlačiarni, ale aj tak je diel v niektorých oblastiach namáhaný. Musíte nájsť správne parametre, aby ste dosiahli rovnováhu medzi trvanlivosťou dielu, dĺžkou tlače a spotrebou materiálu. Doteraz sa vykonalo veľa práce kombináciou získaných skúseností a pokusov a omylov. Tento spôsob je však nerozumný a časovo náročný. Vyžaduje si to tlač série prototypov, ktoré je potrebné otestovať ešte pred začatím výroby celej série. Existuje však aj iný spôsob. Napríklad priamo v programe Cura, najpopulárnejšom softvéri na 3D tlač vôbec, ktorý používa spoločnosť Ultimaker (tvorca tohto softvéru a rovnomenných tlačiarní) a mnohí jej konkurenti, sa nachádza výpočtový modul SmartSlice.

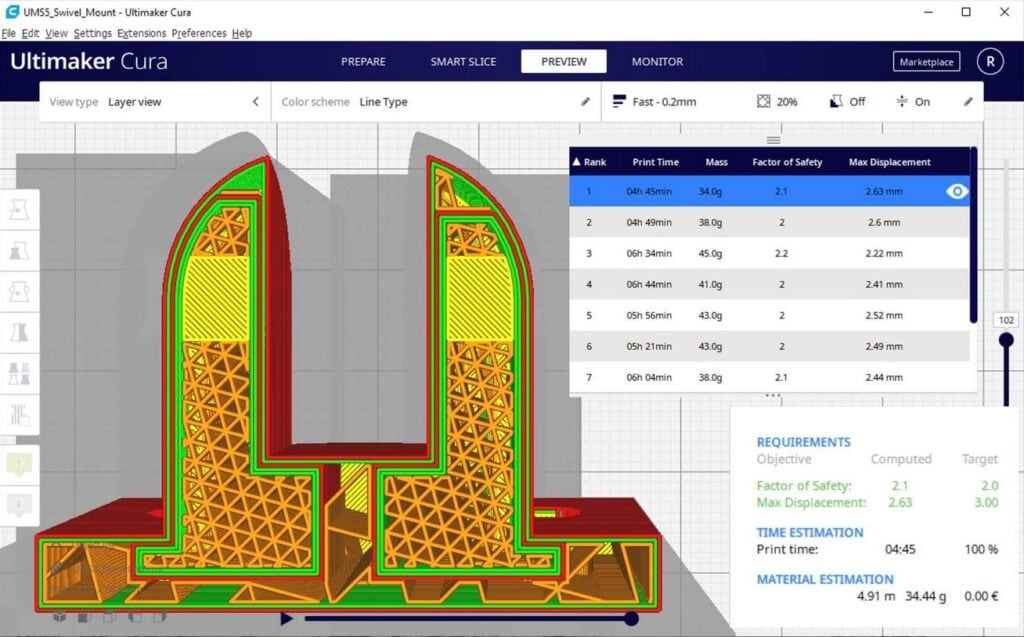

Postup je jednoduchý: Do aplikácie vložíte trojrozmerný model dielu, ktorý sa má vytlačiť, vyberiete materiál a potom v module SmartSlice zadáte všetky zaťaženia a kotviace body dielu. Je to znázornené priamo na trojrozmernom modeli, takže to zvládne aj bežný používateľ. Potom je všetko hotové – overenie a optimalizácia máte len za niekoľko kliknutí myšou pomocou cloudových výpočtov. V prípade potreby aplikácia odporučí zosilnenie potrebných častí dielu (zosilnením výplne, zvýšením počtu povrchových stien okolo kotvenia atď.), pričom menej namáhané oblasti ponechá s parametrami na zabezpečenie rýchlej tlače. Dáva vám na výber niekoľko kombinácií najvýhodnejších nastavení.

A výsledok? Túto 20-dielnu zostavu môžete zvyčajne vyrobiť oveľa rýchlejšie a s oveľa menšou spotrebou materiálu. Nebudete sa musieť odhadnôť najlepšie kombinácie parametrov alebo tlačiť dlhú sériu testovacích prototypov. To je koniec koncov tajomstvo návratnosti investícií do takéhoto softvéru, ktorý sa poskytuje vo forme dnes už bežného predplatného.

A kto to má všetko čistiť?

Skôr či neskôr sa táto otázka objaví všade tam, kde sa veľa tlačí. Keď si aditívna výroba nájde cestu do spoločnosti, rýchlo sa rozšíri vďaka svojim praktickým výhodám. S tým však rastie aj počet výtlačkov, ktoré je potrebné zbaviť prebytočného materiálu (prášku, živice), dočasných podpier (rozpustných aj pevných) a/alebo dosiahnuť požadovanú drsnosť povrchu. Ide o namáhavú ručnú prácu s mnohými rizikami – od neúmyselného poškodenia dielu až po nedôslednú povrchovú úpravu v priebehu času. Tu však do hry vstupuje aj automatizácia založená na údajoch a inteligentné algoritmy.

Našťastie, automatizované stanice na odstraňovanie dočasných podpier a živíc, na povrchovú úpravu alebo kombináciu oboch činností môžu v súčasnosti znížiť časovo náročnú a nákladnú manuálnu prácu. Zabezpečujú dôkladné a predvídateľné dokončenie každej jednotlivej tlače – bez ohľadu na jej geometrickú zložitosť.

Zaujímavé je, pre koľko rôznych technológií 3D tlače sú k dispozícii (aj na našom trhu): pre termoplasty (FFF / FDM), živice (SLA / DLP / LFS / PolyJet / CLIP), práškové termoplasty (SLS / MJF), ale aj kovy (DMLS / SLM a ďalšie). Každý materiál si však vyžaduje iný prístup. Ak sa pozrieme napríklad na stanice amerického výrobcu PostProcess, ktoré sú už na našom trhu etablované, nájdeme tu ponorné, striekacie, cirkulačné a kombinované systémy.

Cena podobných staníc sa líši v závislosti od kombinácie spracovania, ktoré ponúkajú. Vyplatí sa tam, kde sa tlač vykonáva pravidelne a manuálne spracovanie sa pomaly stáva neúnosným – z hľadiska času, kvality práce, nákladov a dostupnosti pracovnej sily.

Automatizácia aditívnej výroby na sto spôsobov

3D tlač sa začala ako izolovaný výrobný nástroj s 3D tlačiarňou umiestnenou na samostatnej pracovnej stanici, kam sa údaje posielali cez sieť a prístup k nim mal len úzky okruh zasvätených osôb. V ére Priemyslu 4.0 je však nemysliteľné, aby profesionálna 3D tlač (tú stolnú určite vynímajúc) nebola postupne integrovaná do celého podniku – prepojením s podnikovými systémami, tlačovým frontom, knižnicou dielov pripravených na okamžitú tlač, riadeným prístupom používateľov k tlačiarňam v rámci organizácie a dohľadom nad tlačou aj na diaľku.

Viditeľným trendom je, že sa pomaly objavuje určitá forma automatizácie vo všetkých fázach predtlačovej prípravy a dokončovania tlače, aby sa aditívna výroba stala efektívnejšou, rýchlejšou a lacnejšou. To, čo bolo kedysi len neurčitým snom podnikových integrátorov, sa stáva vzrušujúcou realitou dostupnou takmer pre každého. Zdanlivé klišé „dostať lepšie prispôsobený výrobok na trh rýchlejšie“ sa s pomocou 3D technológie skutočne osvedčilo.

Pôvodný príspevok pre časopis IT Systems 9/2021

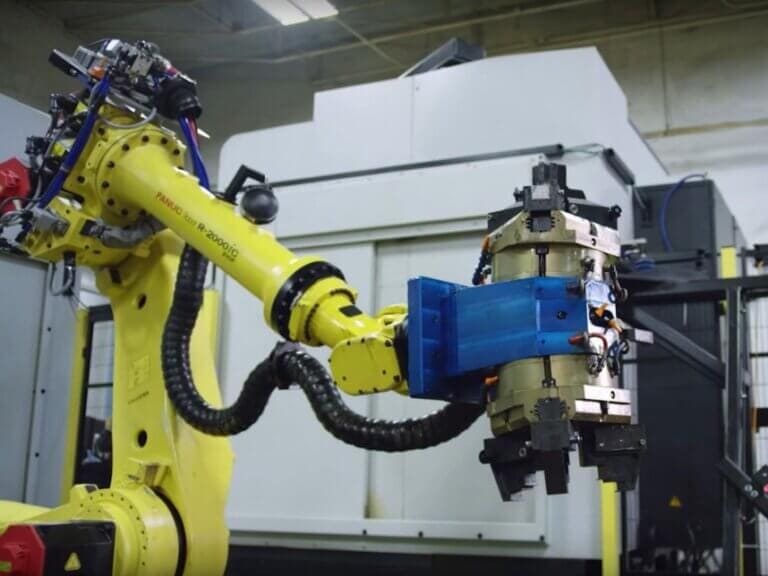

Dobrý nápad dizajnéra je aj dnes nenahraditeľný. Umelá inteligencia pri navrhovaní, optimalizácia pred 3D tlačou a automatizované následné spracovanie výtlačkov však pomáhajú získať požadovaný diel skôr a v lepšej kvalite (ilustračné foto: Ultimaker)

Bežný pracovný postup aditívnej výroby nie je len o samotnej 3D tlači (foto: Ultimaker)

Inteligentný cloudové výpočty sa už dostali aj do samotnej prípravy súčiastky na 3D tlač na stolovej tlačiarni. Používateľ zadá zaťaženie a ukotvenie tlačeného dielu priamo v aplikácii a modul SmartSlice for Cura navrhne najvhodnejšie kombinácie zo stoviek voliteľných parametrov tlače – bez hádania alebo pokusov a omylov. Potom si môže vybrať podľa vlastných požiadaviek dĺžku tlače, bezpečnostný faktor, maximálnu deformáciu a spotrebu materiálu (obrázok: Teton Simulation)

Iba zriedkavo sa môže diel použiť ihneď po vytlačení. Väčšinu z nich je potrebné očistiť od prebytočného materiálu, upraviť dočasné podpery a/alebo drsnosť povrchov. Automatizované stanice dnes zvládajú následné spracovanie bez zdĺhavej a nákladnej manuálnej práce. Na obrázku je výtlačok z termoplastu (FDM) a živice (PolyJet) – pred a po čistení v stanici PostProcess (foto: PostProcess)

![admasys-logo-s-podtitulem-rgb-bez-pozadi[1] admasys-logo-s-podtitulem-rgb-bez-pozadi[1]](https://admasys.sk/wp-content/uploads/elementor/thumbs/admasys-logo-s-podtitulem-rgb-bez-pozadi1-r0oalmt01a76d98pxikruov9qa0m3oc1w84sngny8w.png)