Heineken zaisťuje plynulosť výroby piva aj vďaka 3D tlači

Heineken

Spoločnosť Heineken má v prevádzke cez 150 pivovarov a je jedným z najväčších výrobcov piva na svete. V jednom z týchto pivovarov, v španielskej Seville, zaviedol manažér obalov Juan Padilla González 3D tlač, aby zvýšil prevádzkyschopnosť a účinnosť závodu.

Odvetvie

Spotrebný tovar

Výzva

Spoločnosť Heineken neustále hľadá spôsoby, ako posunúť už tak pozoruhodnú účinnosť výroby na ešte vyššiu úroveň. Začala sa preto zaujímať o možnosť využitia 3D tlače.

Riešenie

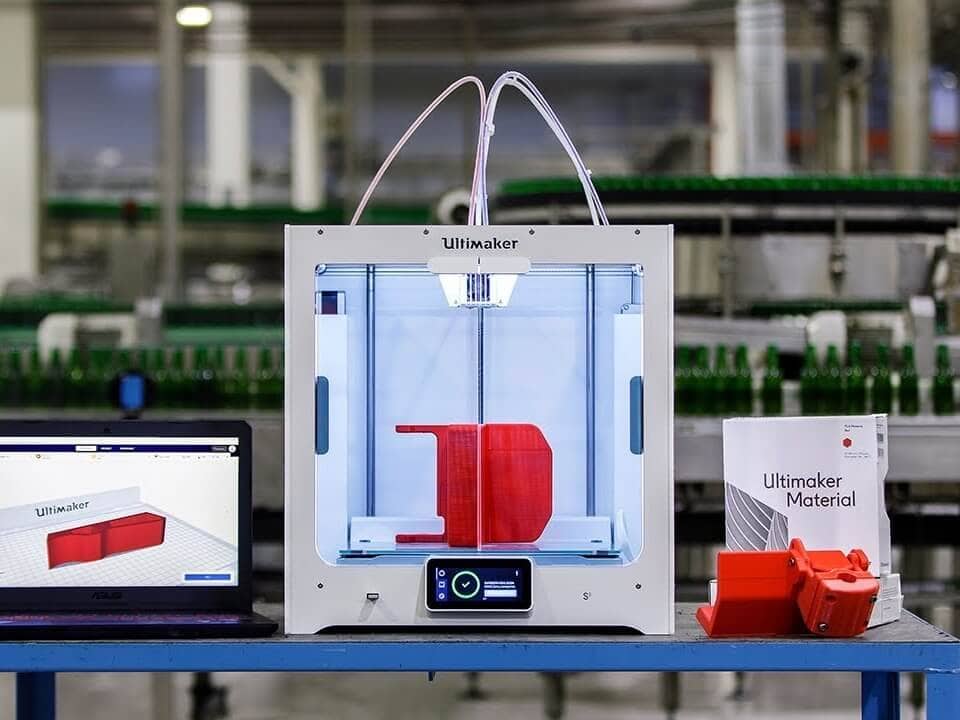

Po vytvorení laboratória 3D tlače si ich tím stanovil cieľ: zdokonaliť výrobu z hľadiska objemu, prevádzkyschopnosti a bezpečnosti. Heineken začal hľadať rôzne spôsoby, ako optimalizovať výrobné stroje.

Výsledky:

- Zníženie nákladov na jeden diel o 70-90 %,

- Zvýšenie prevádzkyschopnosti výrobnej linky,

- Väčšia pružnosť a rýchlosť,

- Bezpečnejšie pracovné prostredie.

3D tlač nástrojov uľahčuje a skracuje údržbu

Na mieru vytlačená skrinka na kľúče v prevádzke Heineken

Heineken optimalizoval vodiaci diel na dopravnom páse – nový diel vytlačený na 3D tlačiarni zabraňuje zasekávaniu fliaš

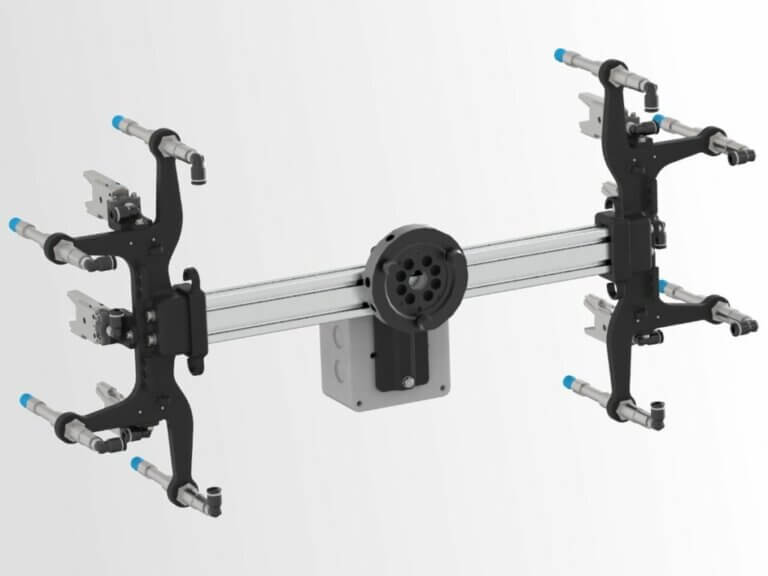

Diely Heineken vyvíja a tlačí vo svojom laboratóriu 3D tlačou

3D tlačené funkčné diely pomáhajú prekonať návrhové obmedzenie u výroby niektorou z tradičných metód

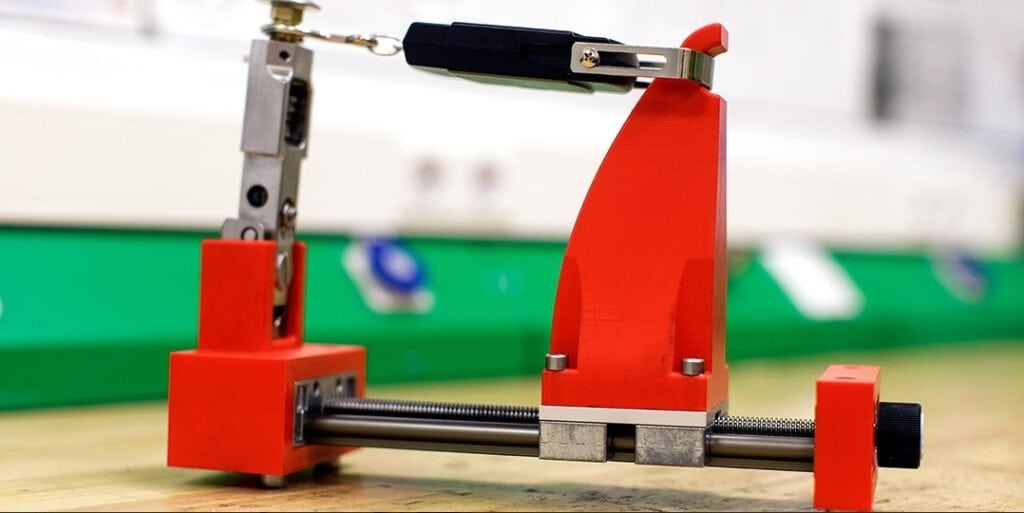

3D tlač umožnila Heinekenu pripravovať nástroje pre meranie kvality na mieru

Bezpečnostné západky vytlačené na 3D tlačiarni Ultimaker bráni neúmyselnému zapnutiu stroja počas údržby

Náhradné funkčné diely vytlačené na 3D tlačiarni je možné vyrábať bez nutnosti ich skladovania

Predstavenie spoločnosti

Závod v Seville zvládne vyrobiť až 500 miliónov litrov piva ročne. Spoločnosť Heineken ale neustále hľadá spôsoby, ako posunúť pozoruhodnú účinnosť výroby na ešte vyššiu úroveň. Preto sa začala zaujímať o možnosti využitia 3D tlače. Po vytvorení laboratória 3D tlače si ich tím stanovil nasledujúci cieľ: zdokonaliť výrobu z hľadiska objemu, prevádzkyschopnosti a bezpečnosti.

Heineken začal hľadať rôzne spôsoby, ako optimalizovať výrobné stroje. Spoločnosť si rýchlo uvedomila, že 3D tlač jej prináša potrebnú pružnosť a rýchlosť – pritom je cenovo dostupný a nenáročný na zavedenie.

Bezpečnosť na prvom mieste

Bezpečnosť zamestnancov je pre Heineken prioritou, preto tiež spoločnosť začala návrhom vylepšených bezpečnostných západiek, ktoré sa používajú počas údržby strojov. Spoločnosť nimi vybavila takmer všetky stroje v pivovare. Po zastavení strojov sa tieto západky uzamknú, čo bráni neúmyselnému zapnutiu strojov pri výkone údržby.

Jasne červená farba západiek zaručuje ich dobrú viditeľnosť. Okrem toho, že je tento pridaný bezpečnostný prvok užitočný, tiež u zamestnancov zvyšuje povedomie o využití 3D tlače a jeho docenenia.

Funkčné diely do výroby

Po počiatočnom úspechu s bezpečnostnými západkami boli identifikované ďalšie príležitosti pre uplatnenie 3D tlače. Boli preskúmané rôzne námety a navrhnuté nové diely. Ako prvá prišla na rad tlač náhradných dielov, ktorých výmena býva problematická. Dopyt po dieloch, ktorých výroba bola ukončená a ich dovoz sú cenovo i časovo náročné. Tím okamžite spoznal, že 3D tlač nie len šetrí čas a náklady, ale umožňuje vyrábať plastové diely, ktoré z konštrukčného hľadiska vyhovujú tam, kde sa predtým používali diely z kovu.

Optimalizácia návrhu dielov

Veľkou výhodou 3D tlače je možnosť ľahko vylepšovať návrh až k úplnej dokonalosti. Konštruktér môže rýchlo vytvárať alternatívne návrhy a testovať diely priamo na mieste, a to pri relatívne nízkych nákladoch a krátkej dobe potrebnej na výrobu. Plasty sú ľahšie než väčšina kovov a pri dodržiavaní sú aj pomerne pevné. Diely je navyše možné veľmi ľahko vylepšovať, takže fungujú ešte lepšie – bez obmedzení, ktoré so sebou nesie dopyt po nich u subdodávateľov.

V pivovare v Seville dokázal Juanov tím vylepšiť najrôznejšie diely optimalizáciou návrhu a následnou 3D tlačou. Napríklad kovový diel používaný predtým v snímači kvality na dopravnom páse často spôsoboval, že fľaše prevrhli, zasekli alebo boli chybne vyhodnotené ako nevyhovujúce. K riešeniu problému stačilo upraviť návrh a vytlačiť nový diel na 3D tlačiarni, čo prinieslo úsporu fliaš, peňazí aj času.

Nástroje na riadenie kvality a údržbu

Spoločnosti obvykle využívajú 3D tlač k výrobe špeciálnych nástrojov, montážnych prípravkov a úpiniek. Aj Heineken takto vyrobil najrôznejšie nástroje, ktoré uľahčujú a zrýchľujú údržbu strojov. Tlačia sa obvykle z Tough PLA – materiálu ľahkého na tlač, ktorý sa pevnosťou a pružnosťou blíži ABS. Ako príklad uveďme nástroj, ktorým sa povoľujú a uťahujú tyče vodných bicyklov na potlač fliaš etiketami. Jeho predchádzajúca verzia – pred zavedením 3D tlače – musela byť špeciálne vyrábaná na obrábacom stroji.

Vďaka 3D tlači sa podarilo znížiť náklady na výrobu nástrojov o 70 % a dodaciu lehotu z troch na jeden deň. Jednoduchý nástroj, ako je toroidálna rezačka gumy, môže vytlačiť ani nie za hodinou, zatiaľ čo pri dopyte od externých dodávateľov trvá dodanie v priemere cez 10 dní.

Výber správneho materiálu

Španielskemu Heinekenu sa osvedčili rôzne materiály Ultimaker. Veľká časť vytlačených dielov odolá dlhodobej záťaži, vysokým teplotám, vlhkosti aj opakovaným nárazom. Preto je dostupnosť správneho materiálu pre rôzne aplikácie tak dôležitá.

Sevillský pivovar využíva celú paletu materiálov Ultimaker – napríklad Tough PLA, Nylon alebo polopružný TPU 95A. Ide o materiály s vynikajúcimi mechanickými vlastnosťami, ktoré odolajú vysokej záťaži na výrobnej linke. Z Tough PLA sa často vyrábajú postrkovače alebo nástroje, zatiaľ čo Nylon je vhodný pre diely, ktoré majú fungovať spoločne s kovovými dielami. TPU 95A je zas vďaka pružnosti ideálny pre rôzne dôrazy a ochranné diely.

Výsledky

Po roku používania tlačiarní Ultimaker S5 vyhodnotil sevillský Heineken pilotný projekt ako úspešný. Podarilo sa zrýchliť výrobu a znížiť náklady na všetky vytlačené diely.

Vďaka 3D tlači môže Heineken vyrábať funkčné diely pre koncové použitie na výrobnej linke vo chvíli, kedy sú potrebné, môže optimalizovať ich funkčnosť a zaistiť včasnú dostupnosť. Úpravou návrhov funkčných dielov pre stroje spoločnosť zvýšila účinnosť linky. Prispôsobené nástroje výrazne uľahčili a zrýchlili údržbu i premenu výroby.

Dodacia lehota požadovaných dielov sa podľa zistení spoločnosti Heineken skrátili v priemere o 80 % (oproti dopytu u externých dodávateľov). Rovnako tak aj náklady na tlačené diely sú v porovnaní s predchádzajúcimi dodávanými dielmi v priemere o 80 % nižšie.

Úspešné zavedenie 3D tlače v Seville nezostalo bez povšimnutia. Spoločnosť pristúpila k ďalšiemu kroku – skúma potenciál rozšírenia 3D tlače i do ďalších pivovarov. Aditívna výroba otvára inžinierom a ďalším zamestnancom nové uhly pohľadu na najrôznejšie výzvy a príležitosti.

Návrhy a riešenia je ľahké zdieľať po sieti. Urýchľuje sa tým globálne nasadenie nových aplikácií, pretože miesto tradičného fyzického doručovania je možné diely posielať digitálne. Navyše sa eliminujú náklady na medzinárodnú prepravu a znižuje objem dopravy, čo vedie k obmedzeniu dopadov na životné prostredie.

![admasys-logo-s-podtitulem-rgb-bez-pozadi[1] admasys-logo-s-podtitulem-rgb-bez-pozadi[1]](https://admasys.sk/wp-content/uploads/elementor/thumbs/admasys-logo-s-podtitulem-rgb-bez-pozadi1-r0oalmt01a76d98pxikruov9qa0m3oc1w84sngny8w.png)