Funkčné diely z kompozít vyrobené na 3D tlačiarňach Ultimaker

3D SKILL Studio 🇨🇿

Od roku 2019 sa tím v českom mestečku Louny venuje zákazkovej 3D tlači – priemyslových kompozít a polymérov – od prípravkov, modelov a prototypov až po predlohy k odlievaniu foriem. 3D tlačiarne Ultimaker S5 im umožňuje vyrábať funkčné diely kombináciou materiálov s rôznymi vlastnosťami pre potreby priemyslu a výroby.

„Naša pôvodná myšlienka bola využiť 3D tlač na výrobu vlastných foriem k odlievaniu drobných cementových dielov,“ spomína majiteľ spoločnosti 3D SKILL Studio Josef Tyrpák. „3D tlač sme si zvolili pre rýchlosť realizácie zákaziek, jej cenovú dostupnosť a možnosť výroby zložitých dielov.“

V súčasnosti sa štúdio venuje 80% malovýrobe, teda 3D tlači menších dielov v počte stoviek až tisícov, prípadne desiatok pri väčších výtlačkoch. Zostávajúcich 20% pripadá na výrobu prototypov. Zaujímavé je taktiež rozdelenie realizovaných zákaziek: cca 60% pripadá na strojárenstvo, 20% na nástroje pre lisovanie dielov a 20% na ostatný sortiment, teda prototypy, prípravky, formy a ďalšie.

„Vďaka technológii Ultimaker dokážeme vytlačiť doposiaľ nevyrobiteľné diely – a to navyše z veľmi kvalitných priemyselných materiálov.“

– Josef Tyrpák, majiteľ 3D SKILL Studio

Spoľahlivá dvoj-materiálová 3D tlač v každodennej prevádzke

Dvojica stolných 3D tlačiarní Ultimaker S5 umožňuje využívať pre výrobu a priemyselné materiály, ktoré riešia náročnejšie aplikácie v priemysle a výrobe. Dodávateľom je 3Dwiser, s ktorým manželská dvojica Tyrpákových spolupracuje taktiež pri servise zaneprázdnených tlačových strojov a dodávkach materiálov.

Najčastejšie sú v 3D SKILL Studiu pripravované strojárenské diely – výrobné nástroje, pomôcky či hotové diely. S ich návrhom pomáha CAD riešenie Autodesk Fusion 360. Samotná 3D tlač prebieha prevažne z kompozitných materiálov s plnivom z karbónového či skleneného vlákna, ktoré zaisťujú výborné mechanické vlastnosti, prípadne aj z PC alebo ABS. Prevažná väčšina takýchto výtlačkov mieri rovno do výrobných prevádzok, zbytok slúži pre ukážky a testovanie.

„O ekonomickom prínose 3D tlače netreba pochybovať. Stačí si spočítať nákladovosť CNC výroby jediného kusu tvarovo zložitejšieho dielu oproti jeho realizácii 3D tlačou. A to nie len s ohľadom na odpisy či materiál, ale taktiež na obsluhu a programovanie výroby,“ pripomína Josef Tyrpák.

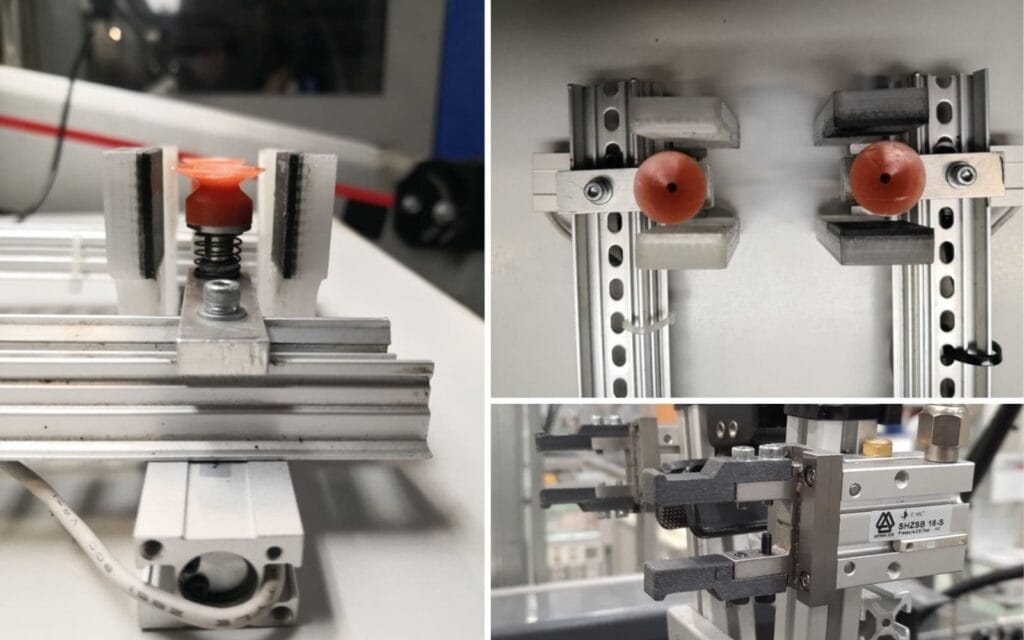

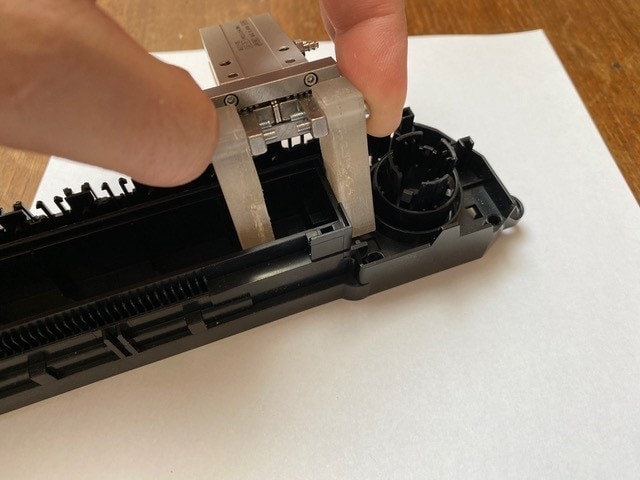

Diely vytlačené na tlačiarni Ultimaker S5 z Ultimaker PC a TPU 95A / BASF 80A LF sa používajú pri vstrekovaní plastov v spoločnosti Takada Industries Czech Republic. Pomohli skrátiť čas výrobného cyklu jedného dielu o 1,7 sekundy.

3D výtlačok robotickej čeľuste vyrobenej z ULT PC a BASF 80A LF (jedno z chápadiel) stroja na lisovanie automobilových palubných dielov.

Spojka H s hadicami chladiaceho systému bŕzd terénneho vozidla bola vyrobená z PPS CF, ktorý odoláva kyselinám, zásadám a olejom pri teplotách okolo 200 °C.

Ergonomická rukoväť ovládacej tyče vyrobená zo špeciálneho materiálu PLA-HI GF10 prispôsobeného potrebám zákazníka.

Okrem vývoja a 3D tlače dielov pre priemysel sa 3D SKILL Studio zameriava aj na ďalšie oblasti vrátane modelovania a prototypovania. Na obrázku je vytlačený model pripravený pri príležitosti 100. výročia Bábkového divadla v mestečku Louny.

3D tlač funkčných dielov pre prevádzku vstrekovania plastov

Štúdio mimo iného riešilo aj vývoj a výrobu niekoľko spárovaných dielov pre spoločnosť Takada Industries Czech Republic. Pre komponenty na vstrekovanie plastov bolo kľúčové nájsť správny materiál, ktorý by spĺňal požiadavky klienta: odolnosť voči tlaku a vyšším teplotám alebo odolnosť voči oderu – pri zachovaní relatívne malej plochy. Špecifickou požiadavkou bolo vytvoriť komponenty z kombinácie materiálov s pevnou základňou a súčasne mäkkým úchopom.

Príprava trvala približne dva až tri týždne, vrátane testu, ktorý zahŕňal vloženie súčiastky do výrobného stroja (lisu), odladenie ergonómie dráhy robota, výrobnú sériu a následné odborné posúdenie stavu komponentov.

„Vytlačené komponenty skrátili čas cyklu výroby jedného kusu výtlačku rovno o 1,7 sekundy. Pôvodne výrobok padal aj na dopravný pás, kde dochádzalo k rôznym deformáciám. To, čo sa môže zdať ako úspora krátkeho času, je veľkou výhodou pri celoročnej prevádzke. Napríklad by sa tým ušetrila potreba jedného drahého vstrekovacieho stroja,“ dodáva Josef Tyrpák k úspešnej implementácii. „Okrem toho pri ostatných komponentoch výrobca dosiahol takmer nulový počet vyradených kusov z dôvodu poškodenia výlisku na ceste z formy do skladovacej schránky.“

Aj táto zákazková výroba je výbornou referenciou tímu 3D SKILL Studio. Dokladá schopnosť využiť možností dvoj-materiálových 3D tlačiarní Ultimaker a pokročilých termoplastov. Tím už uvažuje aj o rozšírenie aditívnych výrobných technológií o stereolitografiu (3D tlač zo živíc s hladkým povrchom a ostrými detailmi).

![admasys-logo-s-podtitulem-rgb-bez-pozadi[1] admasys-logo-s-podtitulem-rgb-bez-pozadi[1]](https://admasys.sk/wp-content/uploads/elementor/thumbs/admasys-logo-s-podtitulem-rgb-bez-pozadi1-r0oalmt01a76d98pxikruov9qa0m3oc1w84sngny8w.png)