Výrazne lacnejšie odliatky častí motorov vďaka 3D tlači

Martin Tobiáš • MTA engineering

Moderné stolné 3D tlačiarne majú prekvapivo všestranné využitie. Dokazuje to projekt Martina Tobiáša – hybridné liatie tvarovo zložitých častí motorov. Dokázal výrazne skrátiť postup od 3D skenovania a CAD designu až po výsledný odliatok. V praxi ukazuje, že vďaka 3D tlači z polymérov nie je nutné vyrábať veľmi drahú stálu formu so zložitými tvarmi a jadrami. Každý jeden odliatok môže byť originál. To je veľmi výhodné napríklad pri vývoji prototypov tvarovo zložitých strojných súčiastok. Pripravený 3D model odliatku sa navyše tlačí priamo vrátane vtokovej sústavy, bez nutnosti prípravy výkresovej dokumentácie. Dosahuje sa tým výrazné zrýchlenie a zlacnenie procesu výroby, najmä v prípade kusovej a malosériovej výroby komplikovaných odliatkov.

Martin Tobiáš sa dlhodobo venuje konštrukcii, reverznému inžinierstvu, rýchlemu prototypovaniu, meraniu a testovaniu v oblasti automobilového priemyslu na brnenskej technickej vysokej škole VUT. Využíva pritom 3D tlač na zariadeniach UltiMaker S3 (a S5) dodaných našou českou sesterskou spoločnosťou 3Dwiser a nadväzujúce technológie tzv. hybridného liatia. Martinovým koníčkom aj náplňou práce sa stala výroba prototypu motora pre motoršport a výroba stále žiadanejších replík dielov historických vozidiel, bez ktorých by hociktorý veterán už nevyšiel. Okrem vernosti a funkčnosti tu zohráva výraznú úlohu výrobná cena.

Uplatnenie 3D tlače od prototypovania až po výrobu replík

3D tlač z polymérov (FFF) na dvojmateriálových stolných tlačiarňach UltiMaker bola v pôvodnom projekte využitá už počas konštrukčnej fázy, kedy sa vybrané komponenty tlačili na overenie správnej zástavby. Nakoniec sa tlačil aj celý motor na overenie jeho osadenia v ráme podvozku. V rámci vývoja boli vytlačené aj špeciálne valce na meranie účinnosti a funkcie prúdenia doc. Karlom Jarošom. Také diely už bolo nutné tlačiť za využitia dočasných podpier rozpustných vo vode, a práve tento spôsob dvojmateriálovej 3D tlače potom s výhodou viedol až k výrobe odliatkov – tzv. hybridnému liatiu.

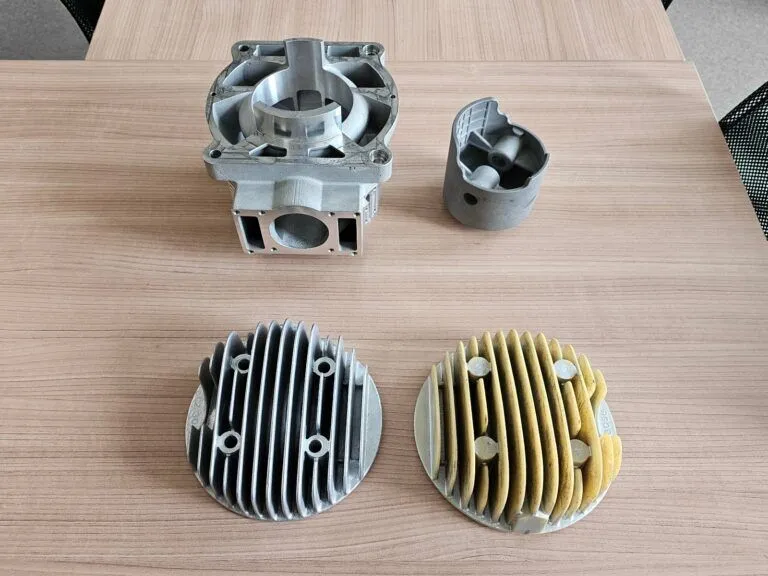

Výroba prototypu valca motoru

Valec moderného, vodou chladeného dvojtaktného motocykla je tvarovo zložitý. Na optimálnu funkciu navyše vyžaduje vysokú presnosť výroby a obsahuje komplikované dutiny vodného plášťa. Najvhodnejšou metódou výroby je preto odlievanie.

„Nami používaná metóda hybridného liatia do keramických foriem umožňuje relatívne rýchlejšie a lacnejšie prejsť z fáze 3D CAD modelu do fáze rozmerovo presného výrobku. Konštruktérovi umožňuje realizovať komplikované tvary a voliť z mnohých rôzných materiálov. V kombinácii s 3D tlačou vyplaviteľných podpier je možné pripraviť i konštrukcie s komplikovanými dutinami – pri zachovaní kvalitného povrchu,“ spomína Martin Tobiáš.

Priama tlač z kovových materiálov je často náročná a nákladná, vyžaduje špecializované technológie. Výroba stálych foriem pre odliatky je tiež veľmi drahá, rovnako tak prípadné neskoršie zmeny foriem, pokiaľ sú ešte vôbec možné.

„Naša metóda vyžaduje pre každý jednotlivý odliatok tlačiť samostatný model, je teda ľahké vyrobiť každý kus unikátny. V kombinácii so simuláciami liatia sme schopní navrhnúť technologický proces tak, aby sme spoľahlivo dosahovali bezchybné výsledky. V prípade výroby prototypov a funkčných vzoriek súčastí, kde je možné predpokladať neskoršie zmeny v konštrukcii, tieto nevedú k vysokým dodatočným nákladom,“ pripomína Martin Tobiáš.

Hlava motora pre predvojnový motocykel

Rovnaký prístup sa osvedčil aj pri ďalších odliatkoch vyrábaných s pomocou 3D tlače. Pri hlave motora išlo okrem iného o to, aby výsledný povrch verne napodobnil podobu pôvodného dielu, respektíve aby sa odlieval do piesku. Pri liatí do pieskových foriem je nutné vytvoriť trvalé zlievárenské modelové zariadenie. Tradične sa vyrába ručne z dreva na základe výkresovej dokumentácie. V prípade odliatkov s vnútornými dutinami je navyše nutné vyrobiť aj jadrovníky na výrobu pieskových jadier. To je ale opäť časovo náročné.

Tento spôsob výroby je dnes v tuzemských podmienkach v mnohých prípadoch neekonomický. Je však možné si pomôcť využitím moderných 3D technológií. Pôvodný diel je možné rekonštruovať vďaka 3D skenovaniu, vykonať na ňom potrebné technologické úpravy a následne ho vytlačiť. V jednoduchších prípadoch je možné výtlačok priamo použiť na vytvorenie pieskovej formy. V náročnejších prípadoch sa pomocou neho vytvorí negatív na odliatie modelu zo špeciálnej, mechanicky odolnej zlievarenskej živice, ktorú je možné zaformovať do piesku. V tomto prípade je nutné zohľadniť aj dvojité zmrštenie materiálu.

„Pri výrobe replík dielov historických vozidiel môže byť z viacerých dôvodov výhodné pristúpiť k výrobe klasickým spôsobom – liatím do piesku. 3D tlač nám následne umožňuje efektívne realizovať výrobu modelového zariadenia,“ spomína Martin Tobiáš. „Proces výroby replík spravidla začína rekonštrukciou pôvodného dielu z trojrozmerného skenu. Originálna výkresová dokumentácia totiž už nebýva k dispozícii, navyše môžeme zachovať zdanie pôvodnej výroby dodržaním nepresností, ktoré nemajú vplyv na funkciu.“

Spoľahlivá 3D tlač s podperami je základ

Tlač tvarovo zložitých modelov s dočasnými podperami (z materiálov rozpustných vo vode) by nebola možná bez riešenia s vysokou spoľahlivosťou a presnosťou. V rôznych projektoch sa osvedčili dostupné a univerzálne stolné 3D tlačiarne UltiMaker S3 a S5, ktoré práve v tejto oblasti vynikajú – a aj preto sú v oblasti automobilového priemyslu roky vidieť u najznámejších európskych automobiliek.

Späť ale k Martinovi Tobiášovi, ktorý uvažuje o zväčšení tlačovej kapacity pridaním ďalších tlačiarní UltiMaker.

„Dôležitá je pre mňa súdržnosť vrstiev, rozmerová stálosť a celková spoľahlivosť procesu tlačenia. Napríklad 3D tlač jedného kusu prototypu dvojtaktného valca trvá v závislosti na zvolenej kvalite povrchu tri až šesť dní. Prípadné zlyhanie tlače veľmi negatívne ovplyvní plán nadväzujúcich výrobných operácií. Ďalej je preto pre mňa dôležitý servis a podpora prevádzkovaných tlačiarní, rovnako ako dodávateľ originálnych filamentov. Výhodné sú aj konzultácie ohľadom noviniek v odbore 3D technológií,“ hovorí Martin Tobiáš. „Podporu spoločnosti 3Dwiser využívame podľa potreby vznikajúce prevádzkou tlačiarní, v budúcnosti aj s ohľadom na plány rozširovania našich tlačových kapacít.“

Čo sa materiálov týka, montážne prípravky, držiaky meracieho zariadenia na vozidlách a podobné diely sa tlačia najčastejšie zo strún PLA, PETG, ABS az Nylonu. Na tieto účely Martina Tobiáša zaujala aj technológia tlače veľmi odolných kompozitov so spojitým vláknom Markforged. Na výrobu odliatkov sa ukázal byť najlepší Polymaker PolyCast na podperách z UltiMaker PVA.

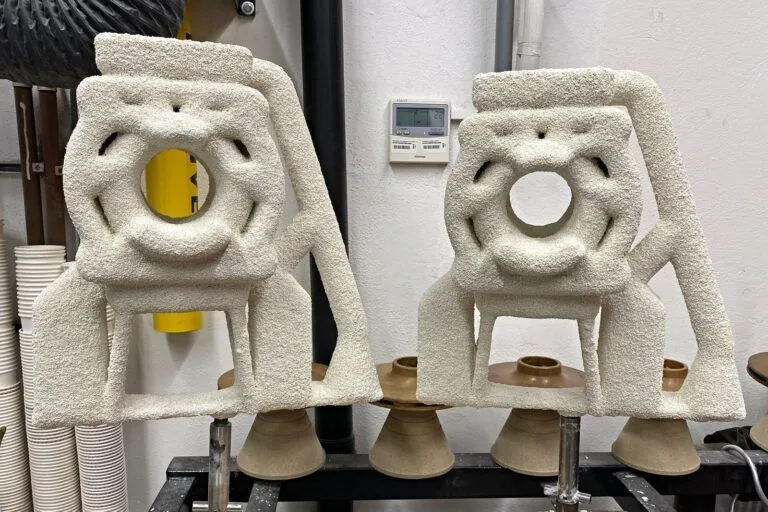

Hybridné liatie – od modelu k odliatku

Ak existuje CAD model dielu, je nutné ho upraviť z hľadiska zlievarenskej technológie, teda zohľadniť prídavky na obrábanie, zmrštenie, návrh vtokovej sústavy ai. 3D skenované objekty je práve preto potrebné najprv rekonštruovať do podoby CAD modelu.

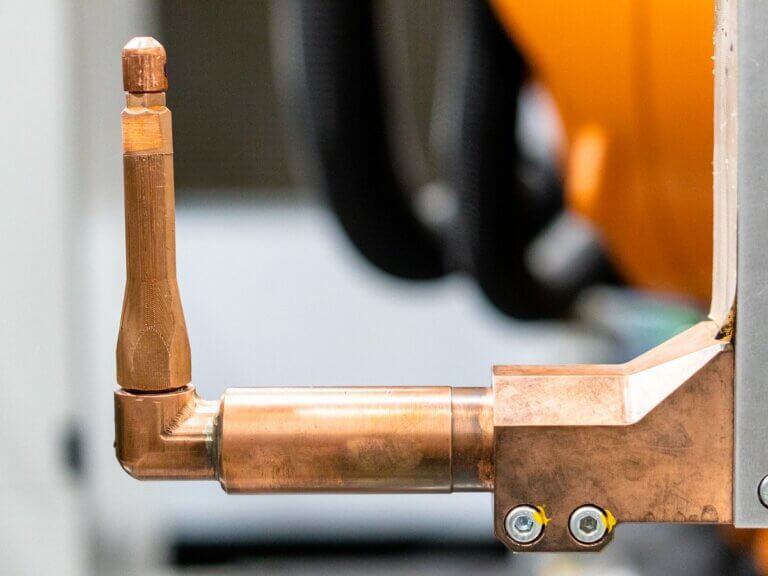

Pri hybridnom liatí do keramickej formy je z 3D modelu najprv vytlačený model a vtoková sústava; nasleduje ich zostavenie, ak sú zložené z viacerých výtlačkov. Potom prichádza na rad obalenie modelu škrupinou, vypálenie modelu zo škrupiny, gravitačné liatie, riadené chladenie, nakoniec odstránenie škrupiny. Výroba pieskových foriem pritom prebieha štandardnými, všeobecne známymi postupmi, ako aj následné odlievanie.

Dôležitú úlohu hrajú dokončovacie práce, predovšetkým tepelné spracovanie, pieskovanie, guličkovanie/brokovanie, presné obrábanie u partnerskej spoločnosti C. S. O. V prípade vojny to bola navyše aj úprava pracovného povrchu technológií Nikasil.

„Príkladom takto vyrobených dielov pre náročné aplikácie sú piesty, valce, hlavy a skrine spaľovacích motorov. Nie sme obmedzení len na ľahké zliatiny, je možné voliť aj z rôznych typov ocelí a liatin. Rozmerovo sa orientujeme na diely malé až stredne veľké. Principiálne sa jedná o tzv. gravitačné liatie, pri ktorom dosahujeme výborné výsledky aj vďaka možnostiam simulácií a testovania,“ pripomína Martin Tobiáš. „Stojí za zmienku, že bez ďalších dokončovacích operácií je výsledný povrch odliatku len tak kvalitný, ako bol výtlačok modelu.“

Hybridné liatie vs. tradičné metódy

Kde ležia hlavné výhody hybridnej výroby odliatkov s využitím 3D tlače v porovnaní s tradičnými spôsobmi? Predovšetkým v rýchlosti a cene celého procesu, v odstránení potreby konštrukcie a výroby stálych foriem. Tento rozdiel sa násobne zväčšuje s tvarovou zložitosťou výrobkov, najmä v prípadoch ich kusovej a malosériovej výroby.

„Tradičná metóda liatia do škrupín, kedy sa vytaviteľný model vyrába vstrekovaním vosku do kovových foriem, sa používa v sériovej výrobe. 3D tlačiareň však umožňuje vyrobiť vypáliteľný model bez nutnosti výroby stálej (matečnej) formy z kovu. Nami používaná metóda výroby dovoľuje ručne riešiť obaľovanie modelu tak, aby nebolo nutné použitie keramických jadier na zaformovanie zložitých tvarových dutín. Pri štandardnej technológii vstrekovania voskových modelov totiž musia byť použité vyplaviteľné, alebo keramické jadrá, čo výrobu výrazne predražuje,“ zhŕňa Martin Tobiáš, zakladateľ MTA engineering. „U veľmi tvarovo zložitých dielov, kde nemožno vyrobiť rozoberateľnú matečnú formu, môže byť výroba pomocou hybridných technológií jediným možným riešením. V prípade výroby replík liatych do piesku sa postup s využitím 3D tlače výrazne urýchľuje, taktiež úmerne zložitosti vyrábaného dielu.“

Ukážkou finančnej výhodnosti spomínaného postupu je príklad s vyššie uvedeným prototypom valca veľkoobjemového dvojtaktného motora, kedy sa cena výrobku znížila o poriadok – z cca 20 000 EUR (tradičným postupom, vyžadujúcim návrh a výrobu stále formy) na cca 2 tisíc EUR (metódou hybridnej výroby s využitím 3D tlače). A to už môže byť zásadný argument zďaleka nielen u replík dielov pre veteránov.

![admasys-logo-s-podtitulem-rgb-bez-pozadi[1] admasys-logo-s-podtitulem-rgb-bez-pozadi[1]](https://admasys.sk/wp-content/uploads/elementor/thumbs/admasys-logo-s-podtitulem-rgb-bez-pozadi1-r0oalmt01a76d98pxikruov9qa0m3oc1w84sngny8w.png)